在注塑成型的若干常見問題及解決方案(上)中我們介紹了有關(guān)注塑成型中出現(xiàn)的部分問題原因及解決方案,今天我們將繼續(xù)介紹如分層、流線、凹槽、各種條紋及應(yīng)力白化等問題原因及解決方案。

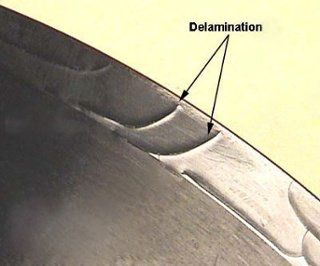

問題10:分層

分層,有時稱為層壓或分層,是模制部件的表面可以逐層剝離的缺陷。類似于片狀云母上。這通常被認為是相當嚴重的缺陷,因為它會降低組件的強度。

分層的最常見原因是樹脂顆粒或其他基材與異物的污染。當兩種材料不能正確粘合時會產(chǎn)生片狀分離。例如,將普通的基礎(chǔ)塑料(如丙烯腈丁二烯苯乙烯(ABS))與不相容的塑料(如聚丙烯(PP))結(jié)合使用。

可能原因:

高剪切應(yīng)力

不相容的材料混合在一起

過度使用脫模劑

過多的水分加熱并形成蒸汽,從而導(dǎo)致表面分層。

材料降解

過高的注射速度,停留時間或熔體溫度造成的。

不正確的螺釘或澆道系統(tǒng)設(shè)計也可能導(dǎo)致材料退化。

解決方案:

消除降解和剪切應(yīng)力過大

降低剪切應(yīng)力

消除過多的水分

材料供應(yīng)商可為特定材料提供最佳干燥條件。

減少回收材料

避免過度使用脫模劑

修理排出系統(tǒng)或其他問題,以消除脫模困難,而不是過度使用脫模劑。

避免材料污染

11、流線

流線表現(xiàn)為波浪形圖案,通常與周圍區(qū)域的顏色略有不同,并且通常在模制組件的較窄部分上。它們也可能表現(xiàn)為靠近模具入口點的產(chǎn)品表面上的環(huán)形帶,或熔融材料流過的“澆口”。流痕通常不會影響組件的完整性。但是,如果在某些消費品(如高端太陽鏡)中發(fā)現(xiàn)它們,它們可能會很難看,并且可能無法接受。

流線通常是材料冷卻速度變化的結(jié)果,因為它在整個模具中以不同的方向流動。壁厚的不同也會導(dǎo)致材料以不同的速率冷卻,從而留下流線。例如,熔融塑料在注射過程中非常快速地冷卻,并且當注射速度太慢時流動痕跡很明顯。在仍然充滿模具的同時,塑料變得部分堅實并且膠粘,導(dǎo)致出現(xiàn)波紋。

解決方案:

提高注塑速度,壓力和材料溫度,以確保材料在冷卻前充滿模具

增加圍繞拐角處模具的壁厚,以幫助保持流量一致并防止流線

重新定位模具澆口以在它們與模具冷卻劑之間形成更多的距離,以幫助防止材料在流動過程中過早冷卻

增加噴嘴直徑以提高流速并防止早期冷卻

12、凹槽

凹槽是一種表面缺陷,其中“環(huán)”出現(xiàn)在模制零件的表面,主要是在針點澆口附近并同心地擴散到模制件上。

可能原因:

庫存溫度不足

注射速度不足

模具溫度太低

注塑口位置或設(shè)計不當

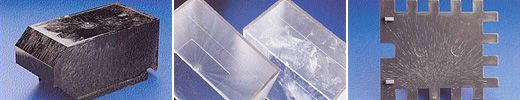

13、空氣條紋

模制零件中的空氣條紋在模制零件表面呈現(xiàn)出無光澤,銀色或白色條紋(條紋)。它們通常可以在穹頂,肋以及模制部件的壁厚可能變化的地方找到。它們也可以出現(xiàn)在澆口附近或靠近雕刻和凹陷處。

可能原因:

排氣不足

注射速度過快

空氣回吸

材料過度潮濕

模具溫度太低

14、潮濕條紋

模制部件的表面可能會出現(xiàn)潮濕條紋,因為U形輪廓會逆著流動方向打開。它們通常表現(xiàn)為銀色條紋,表面粗糙或多孔。由模具表面上的濕氣引起的水分條紋表現(xiàn)為大且無光澤的層狀結(jié)構(gòu)。

主要原因是樹脂中的水分和模具表面的水分凝結(jié)。

解決方案;

降低樹脂中的水分含量

15、顏色條紋

由于顏色顏料在產(chǎn)品中的不均勻分布或模塑產(chǎn)品中各向同性顏料的不同取向,顏色條紋可能會出現(xiàn)在彩色部件上。熱效應(yīng)(顏料降解)也會導(dǎo)致物品上出現(xiàn)不同的顏色陰影。

可能原因:

顏色分散或分布不充分

不正確的母料

設(shè)計不當

缺乏分散的潤滑劑

溫度過高

注射壓力過高

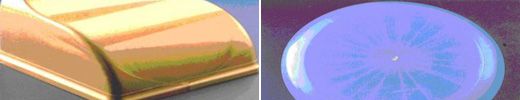

16、應(yīng)力白化

應(yīng)力白化是由于內(nèi)部和外部應(yīng)力引起的聚合物材料中的應(yīng)力開裂引起的。在PP中,應(yīng)力增白通常伴隨共聚物作為基質(zhì)和橡膠相之間的微裂紋出現(xiàn)。典型的外觀位置是脫模點。由內(nèi)部應(yīng)力引起的應(yīng)力裂紋通常可能在模制部件的松弛過程的生產(chǎn)之后幾天甚至幾周出現(xiàn)。

可能原因:

塑料自身的特性(共聚物,耐沖擊性等)

由成型條件引起的殘余應(yīng)力(例如:熔體溫度,零件設(shè)計,樹脂流動行為等)

耐化學性(ESCR)

17、光澤差異

光澤差異通常由于模制部件的壁厚差異以及隨后在不同區(qū)域的不同冷卻速率而出現(xiàn)。

可能原因:

模具表面的流動性

加工溫度

可變的冷卻條件

模具中殘留應(yīng)力

18、粘在模具中

模塑件可能粘在模具中,無法正確彈出。這通常發(fā)生在收縮水平太低或太高以致不容易噴射,或者模制品的形狀和表面光潔度在模具本身中產(chǎn)生“粘著”效應(yīng)的情況下。

可能原因:

外包裝 - 注射壓力太高

底層包裝 - 過度收縮

冷卻不足

高度拋光的核心表面>拉絲拋光

模具表面不規(guī)則

中心和墻體錐度不足

退刀槽設(shè)計不合理

需要注意的是,注塑過程中出現(xiàn)的問題及解決方案并不是唯一的,還受機器使用,機器設(shè)置,模具類型和復(fù)雜性,材料以及制造環(huán)境的影響。

通常,注塑制造需要對模具進行大量的前期投資。因此第一次設(shè)計模具尤其重要,盡量避免在發(fā)現(xiàn)嚴重缺陷后重新設(shè)計。與之對比,成型工藝或材料有關(guān)的缺陷往往更容易解決,成本也更低。但無論原因如何,模塑產(chǎn)品的缺陷都會極大地限制了模制器件的生產(chǎn)。以上18類常見的注塑成型缺陷問題及解決方案,相信對于確保注塑產(chǎn)品順利合格的生產(chǎn)一定會有些幫助。

塑道學苑通過不斷創(chuàng)新,努力成為火安全材料領(lǐng)域一站式服務(wù)品牌領(lǐng)導(dǎo)者。充分融合移動互聯(lián)新技術(shù)的優(yōu)勢,堅持內(nèi)容價值性導(dǎo)向的原則,致力于帶給行業(yè)人嶄新的知識學習體驗、專業(yè)的產(chǎn)品技術(shù)服務(wù)、全面的產(chǎn)業(yè)思維提升,讓更多業(yè)內(nèi)人士專業(yè)知識儲備獲得提高,產(chǎn)品技術(shù)問題獲得解決,企業(yè)核心競爭力獲得提升。迄今,塑道學苑已推出內(nèi)容傳播,交流培訓,材料檢測三大品牌服務(wù)。咨詢熱線:0512-62982691

更多信息請訪問塑道學苑官方網(wǎng)站:www.iayo.com.cn

檢測分析 | 培訓會議 | 技術(shù)方案 | 經(jīng)典案例 | 新聞中心 | 會議/方案 | 關(guān)于我們

全球服務(wù)網(wǎng)絡(luò) | FAQ | 網(wǎng)站地圖 | 法律聲明 | 檢測服務(wù)通用條款

COPYRIGHT 蘇州塑道化學技術(shù)有限公司 ALL RIGHTS RESERVED