昨天有位客戶和我聊天說到

新研發的阻燃尼龍玻纖料在生產時總容易發黃

不知道到底怎么回事

話音未落,我的腦子里立刻閃過三種可能性:

1、所使用的阻燃劑耐高溫性能較差;

2、在擠出過程中由于高溫導致的尼龍降解;(這種情況可能與擠出機的溫度設定、螺桿剪切強度等原因有關)

3、其他助劑耐高溫性能差,或者助劑之間或助劑與尼龍之間發生了反應;

進一步交流后,得知客戶已經就溫度因素做過降溫實驗,但仍然存在發黃的現象,于是問我能不能幫他鑒定下到底是什么原因導致的改性料發黃。

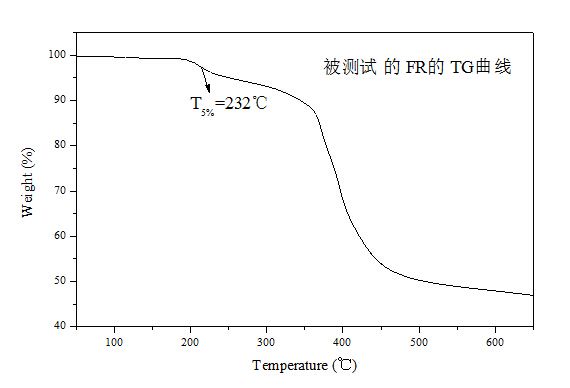

在客戶提供的原料樣品配方中,我們看到了某牌號PA6,阻燃劑FR和三種助劑(A、B、C)(具體配方涉密,這里不便透露)。我們通過TGA對包括阻燃劑和助劑在內的四種物質分別做了熱失重分析,其中阻燃劑的熱失重曲線如下圖所示。

很顯然,阻燃劑FR的初始分解溫度不滿足PA6/30%GF的加工需求,其他三種助劑滿足尼龍的加工溫度。于是我給他提出了更換阻燃劑或更換阻燃劑批次的建議。

過了幾天,客戶給我打來電話,說確實是當前批次的阻燃劑存在一定的問題,不能滿足PA6/GF的加工需求,更換之后,發黃問題也得到了解決。

事實上,在改性料行業中經常會提及塑料加工過程中發黃、發黑的問題,其原因是多樣化的。我們知道顏色的產生是由光和物質的相互作用的結果,這中間涉及到很多的物理和化學變化。對于塑料而言,顏色的變化是由于其所包含的某些物質被氧化而導致的。當然不排除某些時候是因為加工機械沒有清洗干凈導致改性料顏色的變化。

結合以往的經驗來看,我覺得阻燃改性料在加工過程或存放過程中發生變色的主要原因可能包括以下幾點:

1、原料本身的穩定性較差市場上某些樹脂在加工過程中沒有添加抗氧劑或穩定劑,其生產的塑料制品從擠出機擠出后就發生變色,也有塑料制品在存放過程發生變色現象,而更換其他廠家或其他牌號樹脂后,則沒有發生變色。這表明,市場上的樹脂的質量存在良莠不齊,找尋并使用穩定性佳的原料是必要的。

2、阻燃劑的耐高溫性能較差在低于材料的加工溫度時阻燃劑發生分解生成小分子物質,從而導致整個體系的顏色發生變化。如PP的加工溫度為170-230℃、單6的加工溫度通常為230-290℃,而雙6的加工溫度為240-310℃,PP、PA6和PA66所使用的阻燃劑可能就不同。

常見塑膠料的擠出和注射溫度

3、填充料中含有過量的金屬雜質

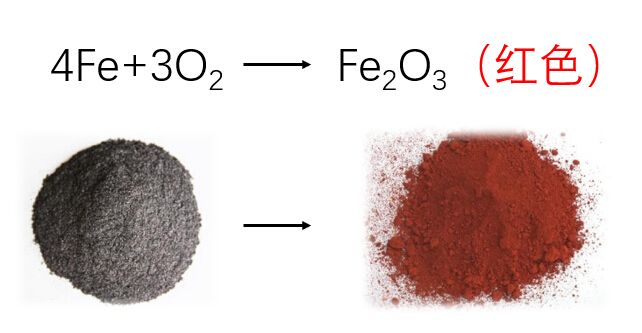

過量的鐵、鎳、鉻等雜質,經過一定條件的不完全氧化,這些雜質會形成相應氧化物,致使塑料制品變色。如鐵在空氣中氧化生成紅色的氧化鐵,導致塑料制品的顏色偏暗。常用的包括鈦白粉、碳酸鈣等填充物。

鐵的氧化過程

4、其它助劑因素常見的加工和改性助劑包括抗氧化劑、增塑劑、增強劑、偶聯劑、潤滑劑、著色劑、交聯劑、阻燃劑、抗靜電劑、抗菌劑、改性沖擊劑和降解劑等。各助劑之間在加工過程中(尤其是高溫條件下)既要求相互不發生化學反應,又需要保持自身穩定性,防止被氧化分解。

5、環境因素

空氣中存在的各種物質與改性料發生吸附或化學反應,如有的NOx本身就是著色物質,像二氧化氮NO2是一種棕紅色、高度活性的氣態物質。NOx大量附著或被吸附到塑料制品的裸露邊緣時,必然導致塑料制品邊緣變色。外界光、熱等因素也會引起塑料中某些成分發生化學反應,導致降解和變色。

以上5點,應該是常見的生產和存儲過程中可能導致塑料變色的主要原因,當然,遇到具體情況我們還是要具體分析。改性工程師們只有考慮到方方面面的影響因素,才能保證產品顏色品質滿足市場和客戶需求,最終獲得互利雙贏。